Sustainaweekly - Elektrificatie van de zuivelindustrie is financieel zinvol

In de SustainaWeekly van deze week nemen we de elektrificatie van de zuivelindustrie onder de loep. Met behulp van gegevens van het Nederlandse zuivelbedrijf Royal Friesland Campina proberen we de voordelen van een overstap van gasgestookte boilers naar elektrische boilers te kwantificeren. Elektrische boilers kunnen een financieel lonende investering blijken en hebben ook het voordeel van een koolstofarme technologie. We bespreken ook het huidige energieverbruik in de zuivelsector, de bron van de emissies binnen het productieproces en de kostenstructuur.

Economie thema

Aan de hand van de gepubliceerde koolstofemissies van Koninklijke Friesland Campina hebben we geprobeerd in te schatten of een overstap van gas- naar elektrische boilers zinvol is, zowel vanuit financieel oogpunt als vanuit het oogpunt van duurzaamheid. Wij laten zien dat bij de huidige aardgasprijzen een dergelijke investering in een elektrische ketel kan worden terugverdiend door één jaar besparing op de energiekosten en dat de gasprijzen moeten dalen tot 78 MWh voordat de elektrische ketel duurder wordt dan de gasketel.

ESG in cijfers

In een vast onderdeel van onze Weekly presenteren we enkele grafieken met de belangrijkste indicatoren voor ESG-financiering en de energietransitie.

Verduurzaming door elektrificatie in de zuivelindustrie

Investeren in energie-efficiency levert een relatief hoog rendement op en de risico’s zijn laag

Elektrische boilers zijn efficiënt in gebruik, maar vereisen een goede netaansluiting en voldoende netcapaciteit

Vanuit de emissiedata van Friesland Campina hebben we een business case opgezet voor elektrische boilers die worden aangedreven door hernieuwbare energie

Hieruit blijkt dat tegen de huidige hoge gasprijzen de terugverdientijd op de investering minder dan een jaar is, terwijl CO2 uitstoot lineair daalt met hoeveel hernieuwbare energie je kan aanwenden.

Verduurzaming krijgt inmiddels binnen de Nederlandse zuivelsector veel aandacht. De thema’s zijn divers voor de sector en voor de hele keten. Denk aan klimaatverantwoorde productie, dierengezondheid en -welzijn, biodiversiteit en stimuleren van weidegang. Binnen deze thema’s gaat het bijvoorbeeld om hoge melkkwaliteit, veiligheid, vermindering van bestrijdingsmiddelen, minimale eisen aan de maximale broeikasgas (BKG)-emissies en verduurzaming door elektrificatie in plaats van aardgas. Voor de zuivel verwerkende bedrijven geldt dat met de huidige relatief hoge energiekosten het hebben van een plan voor energiereductie en efficiency meer prioriteit heeft gekregen. Meer elektrificatie van het productieproces helpt om de BKG-emissies van de eigen activiteiten terug te dringen. Maar dit moet tegelijkertijd ook bedrijfseconomisch een interessante optie zijn. In deze notitie gaan we dieper in op de inzet van elektrische boilers ter vervanging van aardgas als duurzame optie bij zuivelverwerkingsbedrijven en de financiële consequenties daarvan.

Energieverbruik en efficiency

In het productieproces van de zuivel verwerkende bedrijven is veel behoefte aan warmte en stoom. Warmtebehandeling vergt echter relatief veel energie en stoom is de belangrijkste secundaire energiedrager in de zuivelindustrie. Doorgaans wordt hiervoor veel aardgas verbruikt. Voor het produceren van stoom kunnen inmiddels allerlei alternatieve duurzame methoden worden ingezet, zoals elektrische boilers, boilers op biogas of groen gas, warmtepompen of geothermische energie. De zuivelindustrie kenmerkt zich door een hoog verbruik aan ruwe grondstoffen en een relatief laag verbruik van energie. Om de uitstoot van BKG te verminderen kan de sector vooral inzetten op brandstofvervanging en procesherontwerp voor het beste resultaat. Het bereiken van meer energie-efficiëntie blijft hierbij een belangrijk onderwerp.

Investeren in energie-efficiency levert – mits goed uitgevoerd – doorgaans een relatief hoog rendement op en de risico’s zijn meestal laag. Met een dergelijke investering wordt uiteindelijk flink bespaard op de totale energiekosten en -verbruik. Het energieverbruik in de zuivelindustrie bestaat grotendeels uit aardgas (circa 75%) en elektriciteit (circa 25%). De levering van aardgas en elektriciteit is in 2020 toegenomen met respectievelijk 2,7% en 0,8% op jaarbasis. Op het moment van schrijven waren de cijfers over 2021 wat betreft de levering van aardgas en elektriciteit aan de zuivelindustrie nog niet beschikbaar. Hoogstwaarschijnlijk ligt de levering in 2021 voor zowel aardgas als elektriciteit op een vergelijkbaar niveau of licht lager als het coronajaar 2020, aangezien in 2021 corona ook nog veel invloed had op bedrijfsactiviteiten.

De sector kenmerkt zich door een relatief hoog verbruik aan grondstoffen en een relatief laag verbruik van energie. Zo liggen de kosten van energieverbruik in de zuivelindustrie op ongeveer 1% van de bedrijfsopbrengsten. Mede daardoor hebben stijgende energieprijzen niet direct geleid tot een dalende energievraag of afnemende resultaten.

Elektrificatie van het productieproces helpt vooral om de directe en deels ook de indirecte (scope 1 en 2) BKG-emissies te verminderen. Het verminderen van scope 1 en 2 emissies is het laaghangende fruit. Daarvoor heeft de sector diverse technologische mogelijkheden tot haar beschikking. Het reduceren van de emissies in scope 3 is echter aanzienlijk complexer. Deze zijn namelijk moeilijker te meten en te controleren. Maar omdat het reduceren van scope 3 emissies de grootste impact hebben op de vermindering van de totale emissies in de keten, betekent dit voor zuivel verwerkende bedrijven dat ook gekeken moet worden naar de downstream emissies, dus op de boerderij.

Elektrische boiler als koolstofarme technologie

Het meeste energieverbruik in de zuivel verwerkende industrie is afkomstig van het sproeidroogproces. Hiervoor is veel stoom nodig, die in veel gevallen met aardgas wordt geproduceerd. Elektrische boilers kunnen worden gebruikt om deze stoomtoevoer koolstofvrij te maken. Wanneer de gebruikte elektriciteit volledig wordt geproduceerd uit een hernieuwbare energiebron, is deze BKG-emissievrij. Zodra de elektriciteit wordt geproduceerd op basis van fossiele brandstoffen, kan door middel van carbon offset de uitstoot van BKG via gekochte certificaten worden gecompenseerd.

Elektrische boilers zijn efficiënt in het gebruik. Zo heeft een boiler maar korte tijd nodig om het volle vermogen te bereiken. Bovendien is het op meerdere manieren inzetbaar. Naast inzet in het sproeidroogproces kan het ook gebruikt worden voor elektrische verwarming, mits de elektriciteitsprijzen relatief laag zijn. Uit het project MIDDEN van PBL en TNO () komt naar voren dat de investering in een elektrische boiler tussen de EUR 150-190 per kWh ligt. De onderhoudskosten liggen op ongeveer EUR 1,10 per kWh per jaar. Er wordt vanuit gegaan dat een elektrische boiler een economische levensduur heeft van 15 jaar. Een obstakel is echter nog wel dat een elektrische boiler een goede netaansluiting vereisen en dat voldoende netcapaciteit beschikbaar is. Dit is echter sterk afhankelijk van lokale infrastructurele netsituatie, overheidsbeleid en uitbreidingsinvesteringen van de netbeheerder.

Van broeikasgas naar energie verbruik – Friesland Campina

Om de levensvatbaarheid van elektrische boilers in de melk verwerkende industrie te testen, nemen wij het geschatte energieverbruik van het Nederlandse zuivelbedrijf Royal Friesland Campina (RFC) als voorbeeld. Door dit energieverbruik te vergelijken met de kosten van duurzame elektriciteit (voor de elektrische ketel) en gas (voor de bestaande ketel op fossiele brandstoffen) zouden we moeten kunnen concluderen of een investering in een elektrische ketel zinvol is.

We komen tot het geschatte energieverbruik van de RFC fabrieken door de gerapporteerde emissies om te rekenen met standaard emissiefactoren. RFC rapporteerde 691 MT koolstofemissies in verband met fabriek en transport. Alle elektriciteitsbehoeften worden gedekt door koolstofvrije bronnen, wat suggereert dat de resterende uitstoot verband houdt met aardgas en transportbrandstof. Volgens het bedrijf heeft 92% van de emissies betrekking op de melkverwerkingsfabrieken (fabriek) en 8% op vervoer. De fabrieksemissies van 634 miljoen ton (92% maal 691 miljoen ton) komen dan uit een verbruik van 355 miljoen kubieke meter aardgas, aangezien er grosso modo 1,788 kg koolstof per kubieke meter aardgas wordt gebruikt om alle fabrieksinstallaties te verwarmen. Voor 355mn kubieke meter gas zou ruwweg 3474 GWh elektriciteit nodig zijn om een vergelijkbaar verwarmingsniveau te bereiken.

Het belangrijkste probleem met de elektrische boiler is dat hernieuwbare elektriciteit niet continue beschikbaar is, aangezien bijvoorbeeld windturbines op land gemiddeld slechts 26% van de tijd werken (dit wordt ook wel de ‘load factor’ genoemd). Aangezien RFC echter de volledige ketelcapaciteit beschikbaar wil hebben wanneer de hernieuwbare energiebronnen stroom leveren, zou zij moeten investeren alsof de hernieuwbare energiebronnen voor 100% zouden werken. Ervan uitgaande dat de RFC-fabrieken gedurende 360 dagen per jaar 24/7 in bedrijf zijn (wat dus enige tijd geeft voor onderhoud), bedraagt het vereiste thermische vermogen voor de elektrische ketel 402 MW. Als we uitgaan van de hoge prijsniveau van 190 euro per KW aan investeringen, komen we op 76 miljoen euro aan uitgaven voor elektrische boilers. RFC maakt in haar jaarverslag over 2021 melding van 7,6 miljard euro aan bruto materiële vaste activa, waardoor de elektrische boiler installatie nauwelijks beschouwd kan worden als een enorme investeringsopgave.

Overschakeling op elektrische ketels zeer aantrekkelijk, zowel financieel als uit het oogpunt van duurzaamheid.

Nu zullen we proberen de kosten van de nieuwe installatie af te zetten tegen de voortzetting van de gasgestookte ketels. Wat de kosten van duurzame elektriciteit betreft, denken wij dat een langetermijncontract (ook wel PPA genoemd) zinvol is. Pexapark (een aanbieder van PPA-gegevens) suggereerde in zijn laatste marktupdate dat, hoewel de huidige PPA-markt momenteel illiquide is door stress op de brede energiemarkten, een 10-jarige overeenkomst in Duitsland en Nederland zou worden gecontracteerd tegen respectievelijk EUR 98,5 en EUR 81,3 per MWh (dus een gemiddelde van ongeveer EUR 89,9 per MWh). De gasprijzen liggen momenteel op een hoog niveau (op moment van schrijven lag een TTF maandcontract op EUR 175 per MWh) en de vooruitzichten blijven onzeker. Daarom hebben wij twee gasprijsscenario's toegepast in onze afweging tussen elektriciteit en gasboiler, namelijk EUR 200 en EUR 100 per MWh gasprijs. Een laatste punt is dat de het niet 100% beschikbaar zijn van hernieuwbare energiebronnen (denk aan de hierboven genoemde ‘load factor’ van 26%) impliceert dat wanneer er voor een elektrische ketel wordt gekozen, de gasketels als back-up fungeren. Een volledig elektrische installatie zou betekenen dat er energie wordt betrokken van de groothandelsmarkten, wat zeer duur zou kunnen zijn, aangezien de uitvaltijd van hernieuwbare energiebronnen zich ook laat voelen via een hogere spotprijs op de gehele elektriciteitsmarkt.

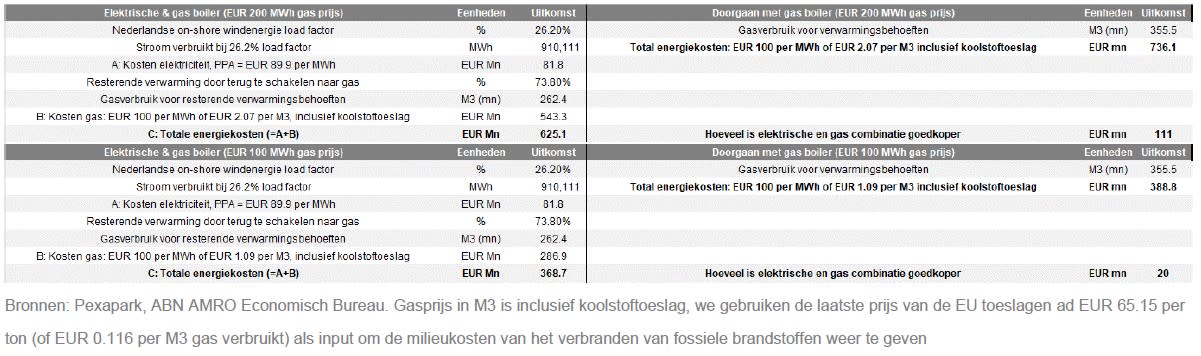

De tabel op de volgende pagina toont de berekening en de afweging tussen een elektrische/gasgestookte ketel en een gasgestookte ketel. Bij een gasprijs van 200 euro per MWh kost de nieuwe elektrische & gasinstallatie 625 miljoen euro aan brandstofkosten, wat een enorme besparing van 111 miljoen euro is ten opzichte van de volledige gasinstallatie. In wezen zou RFC haar volledige investering in één jaar kunnen terugverdienen en nog 35 miljoen euro overhouden van de besparing. Zelfs bij uitzonderlijk hoge kapitaalkosten, zoals we die nu zien in de kapitaalmarkten, zou het zinvol zijn om een switch naar elektrische boilers te overwegen. Bij een gasprijs van 100 euro per MWh daalt het financiële voordeel tot 20 miljoen euro, maar dat zou nog steeds betekenen dat de investering in 4 jaar wordt terugverdiend, terwijl de elektrische boiler een economische levensduur van 15 jaar heeft. In feite is de combinatie elektrisch/gas pas break-even ten opzichte van de volledige gascombinatie bij een aardgasprijs van 78 euro per MWh.

Maar er is nog meer goed nieuws. Door het lagere gasverbruik bespaart de combinatie elektriciteit/gasboiler ruwweg 26% (wat weer inderdaad gelijk is aan de ‘load factor’) aan koolstofemissies, aangezien de gebruikte elektriciteit volledig afkomstig is van hernieuwbare bronnen.

Onze analyse is uiteraard gebaseerd op simplistische veronderstellingen. Misschien zijn de gasboilers van RFC super-efficiënt en is de energie-inhoud veel sterker dat er minder dan 0,6 kubieke meter per kg koolstofuitstoot nodig zou zijn, wat wij als kritische uitgangspunt van onze analyse hanteren. Hernieuwbare windenergie zou door ongunstige weersomstandigheden minder kunnen opwekken, waardoor de load-factor daalt en RFC weer meer gas in haar ketels zou moeten gaan gebruiken. Aan de andere kant zou de vervanging van stoomgeneratoren op gas door elektrische stoomgeneratoren in het energie-intensieve spuitverfproces nog grotere financiële en duurzaamheid voordelen kunnen opleveren. Ons doel was echter aan te tonen dat bij de huidige energieprijzen een overschakeling op een elektrische ketel voor de zuivel verwerkende industrie onmiddellijk de aandacht zou moeten trekken van de hoofd financiën maar ook de hoofd duurzaamheid in de fabriek.